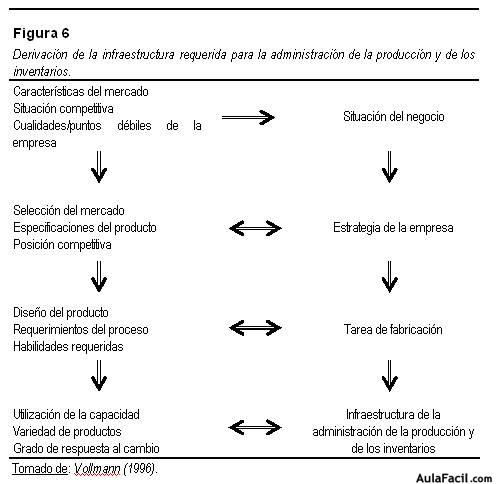

Las decisiones de planeación, programación y control requeridas para mantener el flujo de productos hacia los clientes, implican capacidades y materiales.

Los procesos de la administración integral de la producción y de los inventarios, que se muestran en la figura anterior, indican el lugar donde se toman estas decisiones y los demás procesos

que de manera más directa proporcionan información o imponen restricciones a dichas decisiones.

Las decisiones de planeación dependen de las estimaciones de las necesidades del mercado y otras fuentes de demanda de materiales o capacidades.

En la calidad de las decisiones de la administración de la producción y los inventarios influye mucho la integridad y calidad de estas estimaciones. Entre más se acerque el momento en que el

cliente necesita el producto, más estrictos serán los requerimientos de detalle y exactitud.

Un aspecto de los datos de entrada para las decisiones de planeación, y que con frecuencia se pasa por alto, es la necesidad de una formación completa acerca de todas las fuentes de demanda.

La necesidad de proporcionar a mercadeo productos para exhibición o demostración, o productos para pruebas destructivas al departamento de garantía en todos los aspectos como las demandas de

los usuarios finales. Una planeación que no corresponda a estas demandas puede llevar a desajustes en la oferta y la demanda.

De manera similar, los cambios en los niveles de calidad crean más producto o más desperdicio, lo que hace cambiar la cantidad de producto disponible para otras demandas.

Una planificación adecuada que tomen en cuenta cuánto hay que producir, puede ser en especial importante para las empresas que se dedican, por ejemplo, a la fabricación de circuitos

integrados de las más alta tecnología.

La planificación de la salida conduce a la planeación de la entrada, pero aquí es necesario plantear “capacidades” tanto como “materiales”. En la medida en que las salidas sean relativamente

constantes, las entradas también pueden serlo, con una utilización uniforme de las capacidades y niveles mínimos de inventarios.

Vollmann asegura que “cuando éste no es el caso, las empresas se enfrentan a la disyuntiva de crear inventarios para nivelar la capacidad, o crear flexibilidad en la fabricación (y la

administración de la producción e inventarios) para responder a las demandas reales con inventarios reducidos. La práctica de la manufactura de categoría mundial se está desplazando hacia

este último enfoque, es decir, hacia la flexibilidad y capacidad de respuesta”. Las decisiones de la planificación de la capacidad a largo plazo se basan en estimados agregados de la demanda,

y dan por resultado inversiones en planta y equipo (que crean capacidades).

Pero hay que tomar en cuenta que estas decisiones implican necesariamente una expansión de la capacidad física, integración vertical, subcontratación, disponibilidad de mano de obra,

automatización, etc. También tiene un elemento estratégico en términos de la forma de lograr una mayor flexibilidad.

Estas decisiones son críticas para el éxito a largo plazo de la empresa debido a que en general son onerosas, de naturaleza permanente y difíciles de revertir. La factibilidad económica es

crítica debido a que las decisiones pueden depender de la modificación de las demandas, así como de la creación de capacidad. Cuando se completa la planificación global de la entrada y

salida, se toman las decisiones de la planificación detallada de los materiales para ajustar las características exactas de los productos a los requerimientos de la demanda.

Para un futuro más distante, estas decisiones se expresan en unidades agregadas, como unidades monetarias, unidades de productos promedio, galones, toneladas, etc. Las unidades indican los

niveles del negocio, no los productos exactos por entregar. Para un futuro inmediato, las decisiones deben estar en términos de configuraciones exactas de productos, pedidos de los clientes,

requerimientos de entrega y pérdidas esperadas por desperdicios, entre otros.

Las decisiones sobre la programación detallada de los materiales y el equipo están subordinadas a las decisiones anteriores sobre la planificación global de la entrada. Estos programas

especifican quién obtiene qué producto, bajo qué configuración y cuándo. Los programas detallados también están limitados por las decisiones pasadas acerca de la programación de materiales

con respecto a la disponibilidad de materias primas y componentes.

La flexibilidad en la programación de equipo a corto y mediano plazo se logra mediante tiempo extra, turnos adicionales y subcontratación. Como en las decisiones de capacidad a un plazo

mayor, la factibilidad económica es importante. En los casos en que es demasiado elevado el costo de incrementar la capacidad a corto plazo, la decisiones puede ser la de cambiar los planes

de materiales y revisar de nuevo las expectativas de los clientes.

Sin embargo, los planes y los programas no pueden anticipar todas las condiciones del futuro. La respuesta oportuna a los cambios, sin sobrecompensación, requiere supervisión continua y

cuidadosa y toma de decisiones detallada.

Esto incluye modificar las prioridades para producir componentes y productos determinados, ajustar las capacidades para superar los problemas y cambiar los programas de plazos próximos, todo

lo cual para que los flujos detallados de los productos correspondan a las necesidades del mercado.

La administración de la demanda es una de las actividades más recientemente conocidas en el marco de la gestión de stock. Los aspectos de los pronósticos se han asociado durante mucho tiempo

con los departamentos de ventas y mercadeo, y atañen a los demás departamentos según es necesario.

La correspondencia de los productos que van hacia el exterior con las demandas de los clientes ha sido históricamente dominio de los departamentos de distribución, logística, captación de

órdenes de transporte y servicio a clientes. En la práctica es relativamente raro que se combinen estas actividades, aunque es claro que necesitan ser integradas. Algunas empresas integran

cada vez mejor la administración de la demanda, enfocando el proceso o flujo global de las actividades para dar apoyo a la necesidad, más que en unidades organizacionales determinadas.

Las formas de organización mediante la administración de materiales son un intento por coordinar estas actividades de una manera más integrada. La planeación maestra es una de las

responsabilidades de la alta gerencia o el nivel directivo superior en la empresa, al menos en los aspectos de planeación de la producción. La programación maestra de la producción a menudo

se encuentra en las organizaciones de manufactura, y la realiza normalmente alguien con un cargo como el de “programador maestro de la producción”.

Tanto la planificación de la producción como la programación maestra de la producción en ocasiones se delegan a un grupo de planificación y control de la producción, que funciona como un

grupo especial de asesoría dentro del Departamento de Producción. Sin embargo, si se desea que la planeación maestra sea en realidad “el control de la alta gerencia sobre el negocio”, no

puede haber una delegación real de la responsabilidad de toma de decisiones.

Las decisiones que en esta función se toman en forma incorrecta, tiene efectos devastadores en la empresa, y debido a que la planeación maestra debe integrarse estrechamente con muchos otros

departamentos y grupos funcionales, es raro que la responsabilidad total de esta recaiga sólo en el departamento de producción.

La planeación de la capacidad es otro proceso con impacto a largo plazo. La capacidad global es una función de los recursos individuales detallados que se planifican y administran en

diferentes departamentos funcionales. Las decisiones individuales con frecuencia se toman bajo una base muy específica (ad hoc), pero las decisiones sobre capacidad cada vez se coordinan más

mediante el proceso de planeación maestra.

Las decisiones sobre la capacidad deben ser consistentes con los planes de materiales a fin de asegurar su ejecución exitosa sin costosos excesos en las capacidades. La función de la

planificación detallada de materiales es la primera en el marco de trabajo que casi siempre corresponde al departamento de producción, y a menudo la llevan a cabo personas cuyo cargo es

planificador de materiales o de inventarios.

Especificar los detalles técnicos de la fabricación, que son necesarios para cumplir con el plan de producción, parecería que ciertamente los grandes requerimientos de información y

computación de esta función han llevado a trasladarla al departamento de procesamiento de datos. Es claro que aquí no se defiende esta ubicación, pero también se está convencido de que casi

cualquier organización puede echarse a andar; pero el contrario, pocos cambios organizacionales son garantía de mejora.

Las actividades de la técnica justo-a-tiempo afectan a muchos departamentos. A fin de cuentas, JAT es una orientación

que requiere cambios fundamentales en la cultura, la organización y los sistemas de control de la empresa. Las decisiones que afectan la administración de recursos humanos se integran cada

vez más en la fabricación de cada día, pero dependen de departamentos de personal bien preparados para darles apoyo y guía.

Los aspectos de movimientos del producto del JAT también son responsabilidad del departamento de producción, con una interacción reducida de manera significativa con los grupos formales de la

administración de la producción y de los inventarios. El JAT también demanda al departamento de producción adoptar nuevas formas de interacción con el departamento de ingeniería, muchos otros

departamentos internos y empresas externas.

El proceso de control de las actividades de producción se ocupa en mayor medida de la programación detallada de las operaciones individuales de piezas particulares a medida que pasan por las

diferentes etapas de conversión en fabricación. Las actividades las ejecuta sobre todo el personal de producción, aunque el de contabilidad realiza parte de los informes y comparaciones de

desempeño.

Gran parte de la responsabilidad de este proceso recae en los operarios de la planta misma, especialmente en el procesamiento de información de las transacciones sobre el estado, los

problemas y los cambios en la producción. De manera similar, la responsabilidad de las acciones y el inicio de cambios puede recaer en la planta, de nuevo con el manejo de la información más

cercana a la fuente.

FRANOLEAJE

FRANOLEAJE

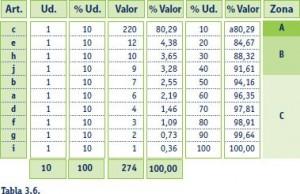

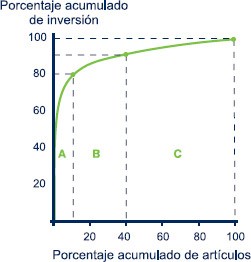

Representación gráfica de la

clasificación ABC.

Representación gráfica de la

clasificación ABC.